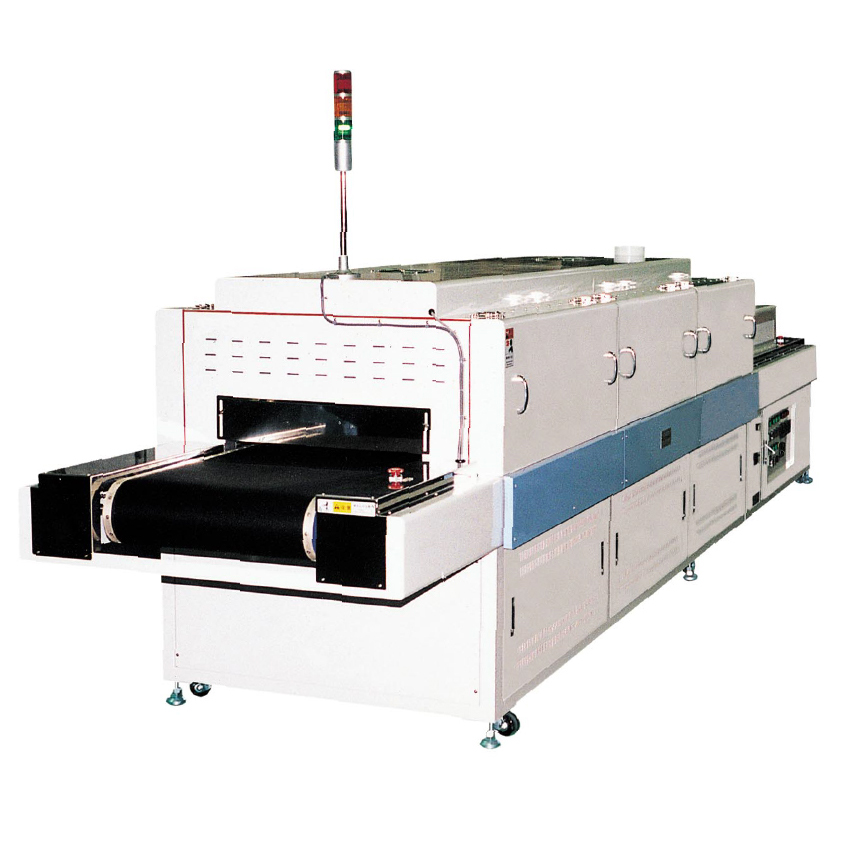

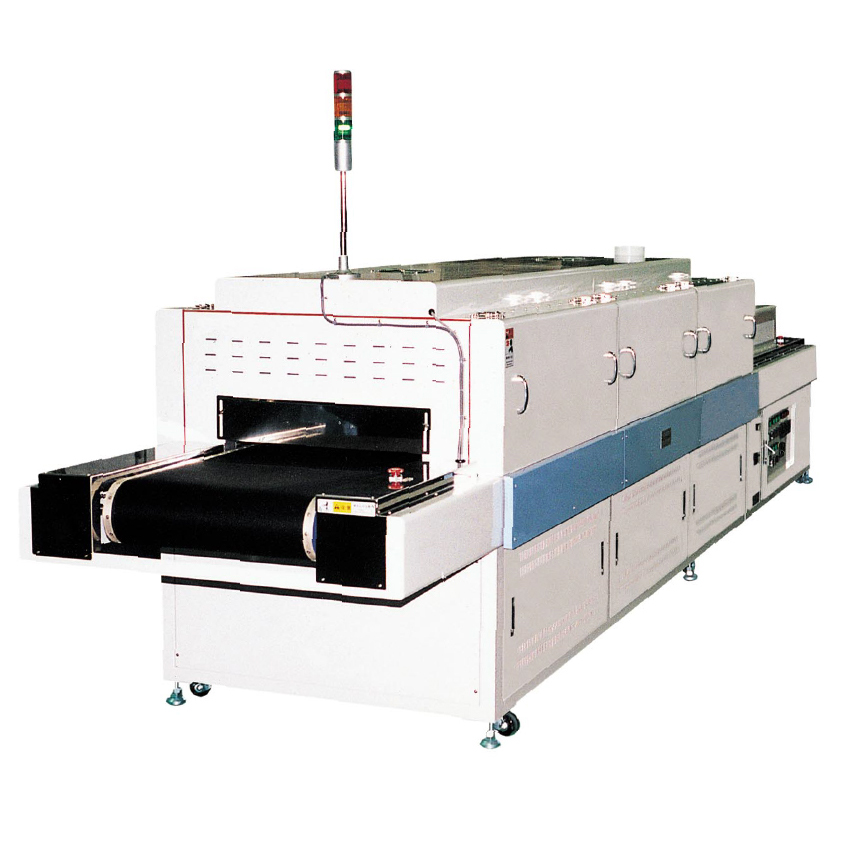

MSOシリーズカスタム可能

安全性を高めた乾燥・熱処理を実現。

独立した熱風発生装置により、槽内で発生するベーパーをヒーターで再加熱することなく排気します。爆発などのリスクを極めて少なくした、安全な乾燥・熱処理を実現します。

- ●標準化された安全装備ほか、目的に合わせた豊富なオプション。

- ●対話形式で操作性の高いタッチ式カラー液晶ディスプレイ。

- ●棚板は自由度の高いフリーセットアップ。

- ●クリーン対応も可能です。

- ●カスタム仕様に対応。

独立した熱風発生装置により、槽内で発生するベーパーをヒーターで再加熱することなく排気します。爆発などのリスクを極めて少なくした、安全な乾燥・熱処理を実現します。

型式 |

MSO-45TP | MSO-60TP | MSO-80TP |

|---|---|---|---|

温度範囲 |

+50℃~+200℃ | +50℃~+200℃ | +50℃~+200℃ |

分布温度 |

±3℃ (at150℃安定時) | ±3℃ (at150℃安定時) | ±3℃ (at150℃安定時) |

槽内寸法(mm) |

W450×D450×H450 | W600×D600×H600 | W800×D800×H800 |

槽外寸法(mm) |

W1110×D710×H1540 | W1260×D860×H1650 | W1460×D1060×H1700 |

大型乾燥機に求められる耐久性と温度コントロール精度は多くのお客様から高い信頼をいただいております。

お客様の用途に合わせて、扉や内槽、搬送機構などのカスタマイズも可能です。

型式 |

DF-100 | DF-150 | DF-200 |

|---|---|---|---|

温度範囲 |

+50℃~+200℃ | +50℃~+200℃ | +50℃~+200℃ |

分布温度 |

±3℃ (at100℃安定時) | ±3℃ (at100℃安定時) | ±3℃ (at100℃安定時) |

槽内寸法(mm) |

W1000×D700×H800 | W1500×D1000×H1200 | W2000×D1200×H1500 |

槽外寸法(mm) |

W1610×D900×H1590 | W2160×D1200×H1750 | W2730×D1400×H1950 |

加熱方式 |

SUSシーズヒーター | SUSシーズヒーター | SUSシーズヒーター |

循環方式 |

シロッコファンによる強制循環 | シロッコファンによる強制循環 | シロッコファンによる強制循環 |

安全装備 |

過昇温防止器、モーター過負荷防止リレー、漏電ブレーカー、サーキットプロテクター | ||

当社独自のワーク温度制御方式により、加熱処理を高速かつ安定した精度で行います。遠赤外線ヒーターとエアシャワー機構により、高精度な温度プロファイルを実現します。

型式 |

カスタムオーダー |

|---|---|

温度範囲 |

カスタムオーダー |

分布温度 |

カスタムオーダー |

槽内寸法(mm) |

カスタムオーダー |

槽外寸法(mm) |

カスタムオーダー |

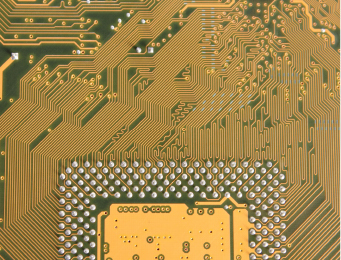

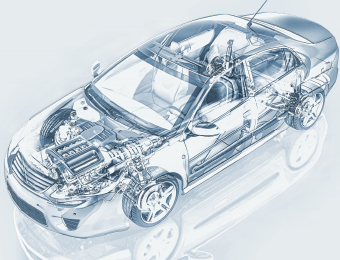

樹脂(プラスチック)でつくる部品の強度、耐久性の向上、寸法安定化をはかるために、熱処理は行われています。さらに電子部品産業においては、プリンテッドエレクトロニクスと呼ばれる、印刷によって回路を形成する工程があります。

それらの工程で乾燥・硬化は必須で、私たちが製造している乾燥機が必要とされています。他にも成形品をつくるための金型の予熱など、熱処理は多種多様な分野で欠かせない工程なのです。

近年自動車は、環境に配慮したハイブリッド車や電気自動車などが増え、燃費向上や車体の軽量化が進んでいます。それに伴い各部品の素材は、金属から樹脂製の部品が数多く使われるようになってきました。しかし、車は日本以外でも、サハラ砂漠のような50℃を超える場所や、北極や南極に近い氷点下の場所など、走る環境はさまざまで、過酷なものがあります。

熱処理していない樹脂を使用すると、変形や強度不足によりトラブルが起きてしまい、本来の機能を発揮できなくなってしまいます。そうした事態を防ぐために熱処理は必須。あらかじめ熱処理をすることで、物性を上げ、寸法安定性を向上させています。

熱処理されている部品は、私たちの生活の中にも数多くあります。スマートフォン内部の電子関連部品をはじめ、さまざまな場所で使用されるようになったタッチパネル、自動車部品、半導体、医薬品、化粧品など。その製造ラインには熱処理の工程があり、ものをつくるうえで欠かせない工程となっています。

プリント基盤(FPC)

プリント基盤(FPC)

車の各部品

車の各部品

医療用品

医療用品